01

01

불모지에서 키운 기술독립의 꿈,

현실이 되다

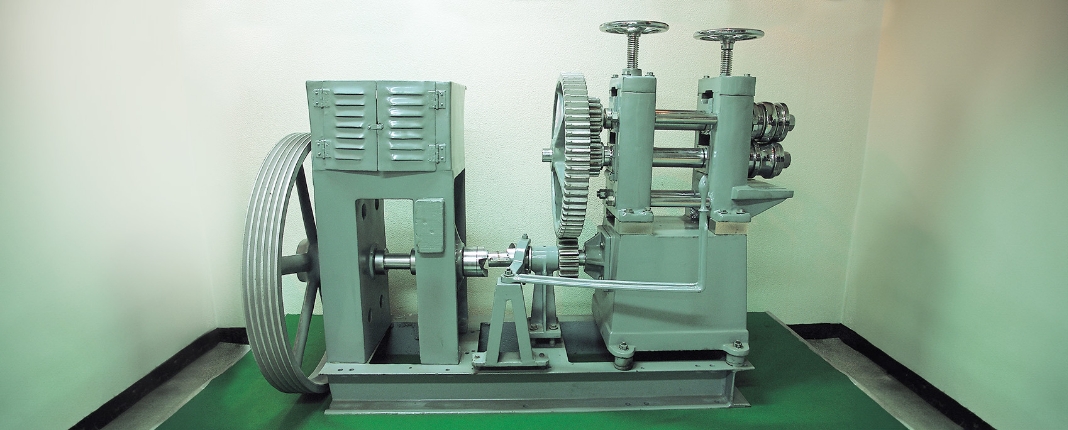

전쟁이 끝나고 우리나라는 대부분의 자재와 부품들을 수입에 의존해야만 했다. 이에 한은영 명예회장은 1954년 태양자전거기업사를 설립하고

자체개발한 림(Rim) 성형기(태양 1호기)를 통해 림을 생산함으로써 업계의 부품난 해소에 결정적인 역할을 수행했다. ‘태양 1호기’로 이름이 붙여진

림 성형기는 태양이 제작한 첫 번째 설비이자 기술독립의 상징이다.

02

02

미래를 위한 결단, 자전거에서 자동차로

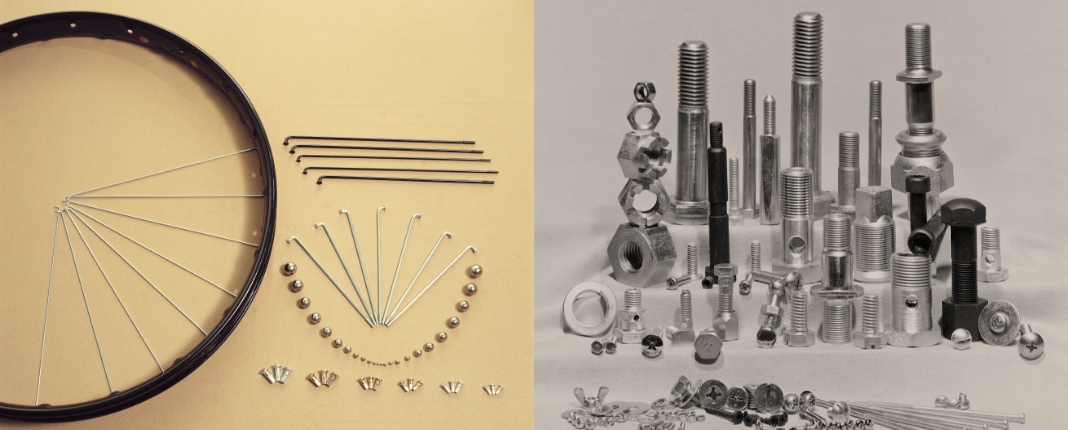

1964년 사명을 태양금속공업주식회사로 변경하고, 주력 생산품목을 자전거 부품에서 자동차 부품으로 전환하기로 결정했다.

자동차용 프레스 제품과 나사류를 제작하며 자동차 부품업계에 뛰어든 태양금속공업은 허브볼트와 너트 3종의 국산화에 성공하며

상공부장관 표창을 받는 등 자동차 부품업체로서의 능력을 인정받았다.

03

03

1960년 국내 최초 엔진볼트 개발 및 양산 판매

태양금속은 1960년대 자동차 부품 업체로 전환 후 국내 최초로 엔진볼트 개발 및 양산에 성공했으며,

1990년대 초에는 국내 최초로 α-Engine 소성역 체결볼트를 개발하는 등 소성가공 기술의 역사를 이끌며 선도자 역할을 하고있다.

04

04

14.8 Class 초고강도 엔진부품 체결용 볼트

: 세계 최초 열처리 생략형 제품

기존의 선 열처리형 ESW125를 태양금속 고유의 ‘전방 압출 압조형 직접냉간단조’ 공법을 적용한 열처리 생략형 제품으로

1,400MPa의 인장강도로 높은 체결력을 확보함으로써 고압, 고진동 환경에서 높은 내구성을 자랑한다.

05

05

16.8Class 초고강도 엔진부품 체결용 콘로드 볼트

: 안정적인 수소지연파괴 저항성 확보

고강도 엔진볼트가 지속적으로 요구됨에 따라 태양금속은 높은 체결력과 우수한 내진동 성능을 가지고 있는

16.8Class 초고강도 엔진부품 체결용 실린더 헤드/콘로드 볼트를 개발했다. 16.8Class 초고강도 엔진부품 체결용 실린더 헤드/콘로드 볼트는

국내 최초로 개발·적용된 것으로, 높은 체결력과 내 피로성능을 크게 향상시켰다.

06

06

타이타늄 합금 볼트와 알루미늄 볼트

: 자동차 경량화의 주역

타이타늄 합금 볼트는 철강재 대비 밀도가 약 46% 수준의 경량 소재로, 스테인리스보다도 뛰어난 내부식성을 가지고 있다.

태양금속은 자동차의 경량화와 환경친화적 제품 생산을 위해 국내 최초로 타이타늄 커넥팅 로드 볼트(Connecting Rod Bolt)를 개발했으며

전기차 차량 크기 증가와 환경규제로 인한 연비효율 증가의 필요성에 따라 알루미늄 합금볼트를 개발하여 다양한 차종에 적용 중이다.

07

07

FlowformⓇ : 국내 유일 라이선스 취득

태양금속은 2021년 국내 기업 중 유일하게 FlowformⓇ 라이선스를 취득하고

국내 생산에 적합한 공법 및 금형 개발을 시도하여 독일 Arnold가 인정하는 품질수준을 달성했다.

FlowformⓇ의 국내 개발을 통한 기술 능력 습득은 추후 변화하는 친환경차 대응의 중요한 전략으로,

동반성장할 수 있는 기틀을 마련했다고 볼 수 있다.

08

08

산업용 볼트

태양금속이 독자적인 기술로 개발한 초고강도 체결부품은 건설 분야에서 공기 단축 및 자재 사용량 절감 효과를 거두고 있다.

또한 산업기계 분야에서는 높은 수명을 보장하고, 안정적인 체결로 사용 중 파손 및 손상을 방지함으로써 고객들로부터 호평을 받고 있다.

산업용 볼트에는 Torque Shear Bolt, Hexagon Bolt, Special Bolt 등이 있다.

09

09

초내식성 선박용 스테인리스 / 타이타늄 샤프트

초내식성 선박용 스테인리스 제품은 육상/해상 전환 시스템 및 전체 보트의 하중을 지지하는 구조용 부품이다.

여기에는 해수에서도 부식되지 않는 최적의 소재인 타이타늄 합금 ‘Ti6AL-4V’ 및 슈퍼 듀플렉스 스테인리스 스틸 ‘SAF2507’ 제품이 있다.

10

10

IDB 2.0 HOLLOW SHAFT

IDB2.0 Hollow Shaft는 친환경차용 통합 다이내믹 브레이크(Integrated Dynamic Brake)를 구성하는 제품이다.

전동유압 방식으로 자동 긴급제동에 적합한 향상된 제동 성능을 구현하며, 부품 통합을 통해 중량 및 패키징을 축소했다.

또한 탄소 발생을 대폭 줄인 그린 제품이라는 장점도 가지고 있다.

11

11

비조질강 소재 적용을 통한 제조공정 단축

및 원가경쟁력 확보

최근 제조공정 단축, 에너지 절감, 탄소배출 절감을 위해 비조질강이 적용되는 추세이며 해외 비조질강 제품 수주에 대응하고

선조질강 대체 및 원가절감을 위해 비조질강 제품군 개발이 필요하게 되었다.

이에 따라 태양금속은 2015년부터 비조질강 소재를 개발하기 위해 포스코와의 협력하였으며

PosNH9를 적용한 Tie-Rod를 공동 개발하였다.

12

12

IBJ/OBJ : 차량의 방향을 조작하는 핵심 부품

태양금속은 기존 냉간단조 부품 시장의 성장 한계를 극복하고 글로벌 자동차 부품업체로 도약하기 위해

제동·조향부품의 개발 및 수주 확대를 통해 주력 생산품목의 다각화를 추진했다.

특히 해외법인에서 랙바/피니언샤프트와 함께 기어박스를 구성하는 주요 부품인 IBJ/OBJ 생산이 활발하게

이루어졌다. IBJ/OBJ 생산을 통해 태양금속은 알루미늄 다이캐스팅 제품을 가공하는 피니언플러그까지 추가로 수주함으로써

기어박스용 주요 부품 중 주요 5종을 생산하는 제조사가 되었다.

13

13

주요 Steering System 수직계열화

태양금속은 IBJ/OBJ 조립·생산을 시작으로 2012년 인도법인을 통해 현대자동차 인도공장에 Steering Gear Box Assembly와

IMS(Inter mediate Shaft) Ass’y를 생산·공급하기 시작하였다.

이는 Steering System 부문의 소재 에서부터 완제품에 이르기까지 수직계열화를 완성했다는 점에서 큰 의미가 있다.

14

14

EPB : 태양금속 최초 EPB 가공·조립 생산라인 구축

태양금속은 2014년 3월부터 EPB(Electronic Parking brake. 전자식 파킹 브레이크) 부품 개발을 진행했다.

EPB는 기계식 핸드 및 풋 브레이크를 전기신호에 의해 작동되는 액추에이터를 통해 브레이크를 제어(버튼식)하기 위한 부품이다.

EPB를 통해 태양금속은 볼트만 생산하는 부품회사가 아닌

단조품에서부터 완제품까지 생산할 수 있는 능력과 기술을 가진 모듈 조립부품 회사로 이름을 알리기 시작했다.

15

15

전동카트 기어박스 : 소형 전동카트의 조향장치

2019년 4월 부터 소형 전동카트의 MRP, IMS를 공급하기 시작했으며,

조향시스템 연구개발을 통해 드라이브 라인을 직접 독자설계 하고 있다.

2021년 2월부터는 3.0세대 카트에 MDPS(MDPS(Motor-Driven Power Steering) 시스템을 적용하여

전동카트 운행 조향이 더욱 편리하도록 개발하였다.

16

16

RWS : RWS 기술 개발 및 글로벌 시장 확대

RWS(Rear Wheel Steering)는 차량의 주행상황에 따라 전륜 조향각에 맞춰

능동적으로 후륜 조향각을 제어해 차량의 편의성과 안정성을 증대시키는 시스템을 말한다.

태양금속의 선행연구실에서는 부품 Teardown 결과에 따라 재질에서부터 형상 공법에 이르기까지 연구를 거듭한 끝에

벤츠 차종 첫 샘플 성능평가에서 몇 년 동안 연구를 진행했던 경쟁업체들을 제치고 태양금속의 제품만이 통과하는 성과를 이룩했다.